În continuare, continuăm să studiem capacitățile de galvanizare ale plăcilor HDI cu raport de aspect ridicat.

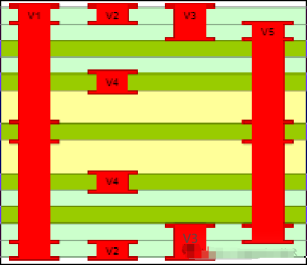

I. Informații despre produs:

- Grosimea plăcii: 2,6 mm, diametru minim al orificiului traversant: 0,25 mm,

- Raport maxim de aspect al orificiului traversant: 10,4:1;

II. Vias orb:

- 1) Grosimea dielectricului: 70um (1080pp), diametrul găurii: 0,1 mm

- 2) Grosimea dielectrică: 140um (2*1080pp), diametrul găurii: 0,2 mm

III. Scheme de setare a parametrilor:

Schema unu: galvanizare directă după placare cu cupru

- Folosind un raport ridicat de aciditate cu soluție scăzută de cupru, împreună cu aditivi de galvanizare H; densitate de curent 10ASF, timp de galvanizare 180min.

-- Rezultatele testului final de continuitate

Acest lot de produse a avut o rată de defectare a circuitului deschis de 100% la testul final de continuitate, cu o rată a defectelor a circuitului deschis de 70% la locația oarbă de 0,2 mm (PP este 1080*2).

Schema a doua: Utilizarea unei soluții de galvanizare convenționale pentru a placa orificiile oarbe înainte de placarea găurilor de trecere:

1) Folosind VCP pentru placarea conductelor oarbe, cu o proporție convențională de cupru acid și aditivi de galvanizare H, parametri de galvanizare 15ASF, timp de galvanizare 30 min {4909102}096082}

2) Folosind o linie portic pentru a se îngroșa, cu un raport ridicat de aciditate scăzut de cupru și aditivi de galvanizare H, parametri de galvanizare 10ASF, timp de galvanizare 150 min {49091021} {4909647}

-- Rezultatele testului final de continuitate Acest lot de produse a avut o rată de defectare a circuitului deschis de 45% la testul final de continuitate, cu o rată a defectelor a circuitului deschis de 60% la locația oarbă de 0,2 mm (PP este 1080*2) Comparând cele două experimente, principala problemă a fost placarea prin galvanizare a canalelor oarbe, care a confirmat, de asemenea, că sistemul de soluție cu conținut ridicat de acid și cu conținut scăzut de cupru nu este potrivit pentru căile oarbe. Prin urmare, în experimentul trei, a fost aleasă o soluție de umplere cu conținut scăzut de acid și cu conținut ridicat de cupru pentru a placa mai întâi canalele oarbe, umplând solid partea inferioară a canalelor oarbe înainte de a galvaniza conductele oarbe. Schema trei: Utilizarea unei soluții de umplere de galvanizare pentru a placa orificiile oarbe înainte de placarea orificiilor de trecere: 1) Folosind o soluție de galvanizare de umplere pentru placarea conductelor oarbe, cu un raport ridicat de cupru cu acid acid și cu aditivi V de galvanizare, parametrii de galvanizare 8ASF@30min + 12ASF@30min {490991091} } 2) Folosind o linie portic pentru a se îngroșa, cu un raport ridicat de aciditate scăzut de cupru și aditivi de galvanizare H, parametri de galvanizare 10ASF, timp de galvanizare 150 min {49091021} {4909647}

IV. Proiectare experimentală și analiza rezultatelor Prin comparație experimentală, diferite proporții de cupru acid și aditivi de galvanizare au efecte diferite de galvanizare asupra găurilor traversante și oarbe. Pentru plăcile HDI cu raport de aspect ridicat, cu atât găuri traversante, cât și oarbe, este necesar un punct de echilibru care să corespundă grosimii cuprului din interiorul găurilor traversante și problema piciorului de crab a găurilor oarbe. Grosimea cuprului de suprafață prelucrată în acest mod este în general mai groasă și poate fi necesar să se utilizeze periere mecanică pentru a îndeplini cerințele de prelucrare pentru gravarea stratului exterior. Primul și al doilea lot de produse de probă au avut 100% și, respectiv, 45% defecte de circuit deschis la testul final de rupere a cuprului, în special la locația oarbă de 0,2 mm (PP este 1080*2) cu rate de defect de circuit deschis de 70% și respectiv 60%, în timp ce al treilea lot nu a avut acest defect și a trecut de 100%, arătând o îmbunătățire efectivă. Această îmbunătățire oferă o soluție eficientă pentru procesul de galvanizare a plăcilor HDI cu raport de aspect ridicat, dar parametrii trebuie încă optimizați pentru a obține o grosime mai subțire a cuprului. Toate cele de mai sus sunt planul experimental specific și rezultatele pentru studierea capacităților de galvanizare a plăcilor HDI cu raport de aspect ridicat.

Română

Română English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba